こんにちは!

久しぶりのブログ更新です。

この度からホームページ担当になりましたU子です(^^)

弊社の5S活動を少しでも分かりやすく皆様にお届けできるよう頑張ります!

さて、今回の5Sですが、

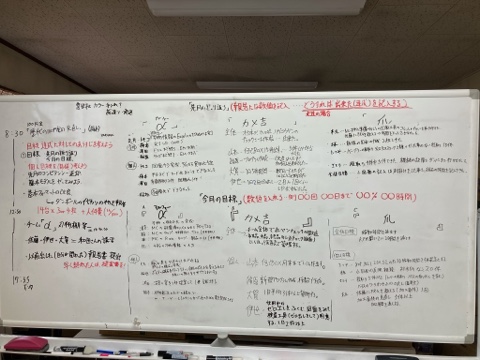

まずは先月の目標の振り返りと今月の目標についての話し合いをしました。

不良を減らすための赤ペンチェックの徹底や無駄な時間の削減&作業効率UPのための改善など個人目標もそれぞれスキルUPや給料UPに繋がるようなものを考えて意見が出されていました。

その後は

昨年末から現場の改善として会社全体で作業机周りの定位置化で全ての作業机に『基本フォーマット』という作業工具BOXを設置していました。

それまではそれぞれが思う所に置いたりしていて、作業者が変わるとどこにあるかわからなかったり、人によって片付け方が異なっていたので、統一化することでどの機械に付いても工具は同じ場所にある状態にして作業効率UP&5Sを目的に実施しました。

皆の意識が定着するまでは、試験的にその引き出しの中は段ボールを切り抜いて使用していましたが、

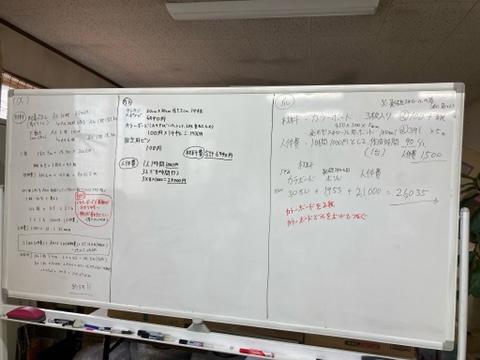

皆も慣れてきたのでそろそろ段ボールからしっかりした素材へ変更しようという事で材料費や人件費、作業日数などすべて含めてどのようなものがいいのかを3チームに分かれて意見を出し合いました。

それぞれに良い案が出てすぐには決まらなかったので、次回の5Sの日に各チームで一段ずつモデルを作ることに。どの案になるか楽しみです!

ももちろん自分たちのチームが一番良い!と思っているU子でございます(笑)♪

続いて、先月までは藤本モデルのコンピテンシーを作るために

理想の『上司』『部下』『同僚』『経営者』『5Sマン』

と意見を出し合い決めてきました。

それはもう毎回100件近い意見が出てきましたよ~

皆が考える理想像はなかなか高い!?(゚Д゚;)

それをまとめてモデルを作り上げていく専務は大変だったはず、、、

とはいえ、先月までの話し合いでや~っとこさ藤本モデルがほぼ出来上がり今後も定期的にそれを実施してみる事で自分達の成長が見て分かる様になり、社員皆でより良い会社にしていければいいなと思います!

それぞれの藤本モデルをやってみた結果のわたくしの歪なグラフ、、、( ̄▽ ̄;)

いやいや、努力すれば伸びる項目だ!!うん!頑張ろう!

午後からは

しばらく活動休止していた改善活動として、改善の『提案書』と『報告書』の提出と

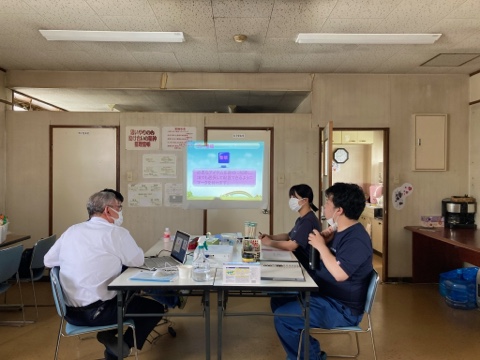

新人さん達の5S講習と

改善活動に分かれて活動しました。

新人さん達は5S活動とは何かを約3時間にわたる講習を通じて色々学んだ上で、何が改善出来るかを現場を見て周っていました。

現場に慣れてしまっている社員さんではなく、新人さんの目だからこそ見つけることが出来る改善もあるので是非頑張ってほしいですね!期待しています♪

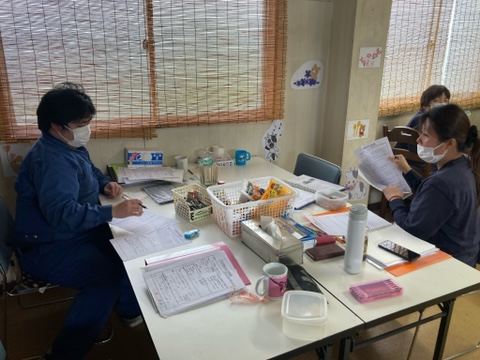

他の社員さん達は過去の改善活動の報告書をまとめたり、新たな改善策を考えたりしました。

いざ新たに考えるのってなかな難しいです、、、

でも普段の何気ない不便さを日頃からメモしておくと良いアイデアが浮かぶかもしれません!

すぐに忘れやすいU子には必須ですね(;^ω^)

5Sマンになるために小さな事でも見落とさないように頑張らないとっっヽ(^o^)丿

その他には

以前からチームで考えていた改善活動として、ドリル(ハイス・超硬)やエンドミルなど旋盤とMC共通で使える刃物の『棚の統一化』をするため棚の整理に取り掛かりました。

今までは同じ刃物でも旋盤とMCで棚が分かれていたり、あちこちに棚があって新品や中古、もう使わないもの、使えないものなど数も把握できていない状況だったので、『統一化』する事により探す時間の短縮化、刃物の本数管理などゆくゆくは刃物情報の管理がデバイス上でも管理できるようになど考えているようでした。

というのが今月の5S 活動内容でした。

来月からは『提案書』の基づいて行う改善活動がメインとなってくる予定です。

では次回もブログにて報告させて頂きます!(*^^*)